管段及其上附件 | 试验压力(Pa) | 最大漏风量(m3 / h·m2) |

总管(连接风机出、入口的管段)

干管(连接总管与支管或支干管的管段)

支管(连接风口的管段,包括接头短管) 或支干管 | 1500 或工作压力 1000 或工作压力 700 或工作压力 | 0.0117×15000.65 = 1.36 0.0117× 0.0352×10000.65 = 3.14 0.0352× 0.0352×7000.65= 2.49 0.0352× |

注:圆形金属咬接和法兰连接风管以及非咬接、非法兰连接风管的漏风量按表中数值的50%计算。

由本条第1款得出的漏风量计算得到的系统允许漏风率应符合表5.2.13-2的规定。

表5.2.13-2 系统允许漏风率ε(漏风量/设计风量)

洁净室类别 | 合格标准 |

非单向流 单向流 | ε≤2% ε≤1% |

5.2.14 排放含有害化学气溶胶和致病生物气溶胶空气的风管应用焊接成型,并应按不低于1.5倍工作压力的试验压力进行试验,漏风量应为零。

5.2.15 物料收集的排风管材料应无毒、不吸附、耐腐蚀,宜采用低炭不锈钢;食品级、医用级的管道宜采用304或316不锈钢。管道应顺直、避免死角、盲管,连接风机进出口的管段应做到气流顺畅。

5.2.16 风管内表面应平整光滑,不得在风管内设加固框及加固筋。

5.2.17不应从总管上开口接支管,总管上的支管应通过放样制作成三通或四通整体结构,转接处应为圆弧或斜角过渡。

5.2.18 加工镀锌钢板风管不应损坏镀锌层,若有损坏,损坏处(如咬口、折边、焊接处等)应刷涂优质防锈涂料两遍。

5.2.19法兰和管道配件螺栓孔不得用电焊或气焊冲孔,孔洞处应涂刷防腐漆两遍。

5.2.20风管与角钢法兰连接时,风管翻边应平整,并紧贴法兰,宽度不应小于7mm,并剪去重叠部分,翻边处裂缝和孔洞应涂密封胶。

5.2.21当用于5级和高于5级洁净度级别场合时,角钢法兰上的螺栓孔和管件上的铆钉孔孔距均不应大于65mm,5级以下时不应大于100mm。薄壁法兰弹簧夹间距不应大于100mm,顶丝卡间距不应大于100mm。矩形法兰四角应设螺栓孔,法兰拼角缝应避开螺栓孔。螺栓、螺母、垫片和铆钉应镀锌。如必须使用抽芯铆钉,不得使用端头未封闭的产品,并应在端头胶封。

5.2.22 在新风经过三级过滤(末级为高中效或亚高效过滤器)、回风口上安有细菌一次通过率和尘埃按重量一次通过率均小于10%的净化空调系统中,风管上不应开清扫孔。不具备上述条件时可在风管上开清扫孔,清扫孔设于每20m~30m长的直管段端头,清扫孔的门应严格密封、绝热。过滤器前后应设测尘测压孔,系统安装后必须将测尘测压孔封闭。

5.2.23 静压箱内固定高效过滤器的框架及固定件、风阀及风口上活动件、固定件、控杆等应做镀锌、镀镍等防腐处理。

5.2.24 风管和部件制作完毕应擦拭干净,并应将所有开口用塑料膜包口密封。

5.3风管安装

5.3.1风管安装应在土建作业完成后进行。安装人员应穿戴清洁工作服、手套和工作鞋。

5.3.2法兰密封垫应选用弹性好、不透气、不产尘、多孔且闭孔的材料制作。不得采用乳胶海棉、泡沫塑料、厚纸板等含开孔孔隙和易产尘、易老化的材料制作。密封垫厚度宜为5mm~8mm,一个系统法兰的密封垫的性能和尺寸应相同。不得在密封垫表面刷涂料。

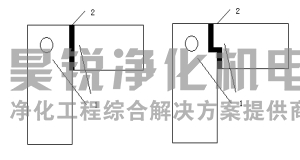

5.3.3 法兰密封垫宜减少接头,接头应采用阶梯形或企口形并避开螺栓孔(图5.3.3),也可采用连续灌胶成型或冲压一体成型的密封垫。

图5.3.3法兰密封垫接头

对接:不正确 梯形接:正确

1.—密封垫 2.—密封胶

密封垫应擦拭干净后涂胶粘牢在法兰上,不得拉抻,不得有隆起或虚脱现象。法兰均匀压紧后,密封垫内侧应与风管内壁齐平。

5.3.4 法兰上各螺栓的拧紧力矩应大小一致,应对称逐渐拧紧,安装后不应有拧紧不匀的现象。

5.3.5 柔性短管应选用柔性好、表面光滑、不产尘、不透气、不产生静电和有稳定强度的难燃材料制做,安装应松紧适度、无扭曲。安装在负压段的柔性短管应处于绷紧状态,不应出现扁瘪现象。柔性短管的长度宜为150mm~300mm,设于结构变形缝处的柔性短管,其长度宜为变形缝的宽度加100mm以上。不得以柔性短管作为找平找正的连接管或变径管。

5.3.6 当柔性短管用单层材料制做时,光面应朝里。当在管内气温低于管外气温露点条件下使用时,应采取绝热措施或采用带绝热层的成品。如采用双层材料制做柔性短管,内、外表面应为光面。

5.3.7 风管和部件应在安装时拆卸封口,并应立即连接。当施工停止或完毕时,应将端口封好,若安装时封膜有破损,安装前应对风管内壁再擦拭干净。

5.3.8 风管在穿过防火、防爆墙或楼板等分隔物时,应设预埋管或防护套管。预埋管或防护套管钢板壁厚不应小于1.6mm,风管与套管之间空隙处应用对人无害的不燃的柔性材料封堵,然后应用密封胶封死,表面最后应进行装饰处理。

5.3.9 非金属风管穿墙时必须外包金属套管。硬聚氯乙烯风管直段连接长度大于20m时,应有用软聚氯乙烯塑料制作的伸缩节,两者应焊接连接。

5.3.10 潮湿地区的排风管应设不小于0.3%的坡度,坡向排出方向,在末端宜设凝结水收集装置。

5.3.11 擦拭风管内表面应采用不掉纤维的长丝白色纺织材料。

5.3.12 风管系统不得作为其他负荷的吊挂架,支风管的重量不得由干管承受,送风末端应独立设可调节支吊架。

5.3.13 风管绝热材料不应采用易破碎、掉渣和对人体有刺激作用的物质。

5.4部件和配件安装

5.4.1风阀、消声器等部件安装时应消除内表面的油污和尘土。

5.4.2 穿过阀体的旋转轴应与阀体同心,其间应设有防止泄漏的密封件。阀的各部分表面应镀锌、镀铬或喷塑处理,叶片及密封件表面应平整、光滑,叶片开启角度应有明显标志。拉杆阀不应安装在风道三通处。(主要防止漏风)

5.4.3 风管内安装的定、变风量阀,阀的两端工作压力差应大于阀的启动压力。入口前后直管长度不应小于该定风量阀产品要求的安装长度,安装方向与指示相同。

5.4.4 防火阀的阀门调节装置应设置在便于操作及检修的部位,并应单独设支、吊架。安装后必须检查易熔件固定状况。必要时易熔件也可在各项安装工作完毕后再安装。阀门在吊顶内安装时,应在易检查阀门开闭状态和进行手动复位的位置开检查口。

5.4.5 消声器、消声弯头在安装时应单独设支、吊架。

5.4.6 对有恒温要求的系统,消声器外壳与风管应作绝热处理。

5.4.7 穿孔板消声器孔口毛刺应锉平。(不锈材料)

5.4.8 消声器内充填的消声材料应不产尘、不掉渣(纤维)、不吸潮、无污染,不得用松散材料。消声材料为纤维材料时,纤维材料应为毡式材料并应外覆可以防止纤维穿透的包材。不应采用泡沫塑料和离心玻璃棉。

5.4.9 消声直段应安装在气流平稳的直管段上。(注意两件之距离)

5.4.10 净化空调系统绝热工程施工应在系统严密性检验合格后进行。

5.4.11 风管及部件绝热材料应采用有检验合格证明的不燃或难燃材料,宜用板材粘贴形式,并宜加防潮层。

5.4.12 不得在绝热层上开洞和上螺栓。风阀和清扫孔的绝热措施不应妨碍其开关。

5.4.13 当绝热风管位于室外时,应在管外增设防晒、防雨淋保护壳。

5.5 风口的安装

5.5.1安装系统新风口处的环境应清洁,新风口底部距室外地面应大于3m,新风口应低于排风口6m以上。当新风口、排风口在同侧同高度时,两风口水平距离不应小于10m,新风口应位于排风口的上风侧。

5.5.2 新风入口处最外端应有金属防虫滤网,并应便于清扫其上的积尘、积物。新风入口处应有挡雨措施,净通风面积应使通过风速在5m/s以内。

5.5.3 新风过滤装置的安装应便于更换过滤器、检查压差显示或报警装置。

5.5.4 回风口上的百叶叶片应竖向安装。宜为可关闭的,室内回风口有效通风面积应使通风速度在2m/s以内,走廊等场所在4m/s以内。当对噪声有较严要求时,上述速度应分别在1.5m/s以内和3m/s以内。

5.5.5 回风口的安装方式和位置应方便更换回风过滤器。

5.5.6 为过滤有害气溶胶,在回、排风口上安有高效过滤器的洁净室及生物安全柜等装备,在安装前应用现场检漏装置对高效过滤器扫描检漏,并应确认无漏后安装。回、排风口安装后,对非零泄漏边框密封结构,应再对其边框扫描检漏,并应确认无漏;当无法对边框扫描检漏时,必须进行生物学等专门评价。

5.5.7 当在回、排风口上安装动态气流密封排风装置时,应将正压接管与接嘴牢靠联接,压差表应安装于排风装置近旁目测高度处。排风装置中的高效过滤器应在装置外进行扫描检漏,并应确认无漏后再安入装置。

5.5.8 当回、排风口通过的空气含有高危险性生物气溶胶时,在改建洁净室拆装其回、排风过滤器前必须对风口进行消毒,工作人员人身应有防护措施。

5.5.9 当回、排风过滤器安装在夹墙内并安有扫描检漏装置时,夹墙内净宽不应小于0.6m。

5.6 送风末端装置的安装

高效过滤器或其送风末端装置应在系统新风过滤器与中效过滤器安装完毕并可运行、对洁净室空调设备安装空间和风管进行全面、彻底清洁、对风管空吹12h之后安装。

5.6.2 系统空吹时,宜关闭新风口采用循环风,并在回风口设置相当于中效的预滤装置(如挂无纺布或设过滤器),全风量空吹完毕后撤走。

5.6.3 空吹完毕后应再次清扫、擦净洁净室,然后立即安装高效过滤器或带高效过滤器的送风末端装置。

5.6.4 安装前的高效过滤器或其送风末端装置应存放在干净的室内,并应按生产厂的标志方向搁置,叠放不应多于三层。

5.6.5 高效过滤器或其送风末端装置不得在安装前拆下包装。拆下包装后,首先应进行下列检查:

1.应检查产品合格证、出厂检验报告,其中应有效率、阻力和扫描检漏的实测数据,不得以过滤器所属类别定义数据代替。

2. 应进行外观检查,内容应包括有无损坏;各种尺寸是否符合设计要求;框架有无毛刺和锈斑(金属框);带风机的风机安装是否可靠,转动是否正常;带装饰网或阻漏层的,装饰网或阻漏层是否完好、绷紧。

5.6.6高效过滤器或其送风末端装置安装前,应再次检查承载高效过滤器或其送风末端装置的框架开口尺寸,开口尺寸不得大于高效过滤器或其送风末端的边框内净尺寸,(图5.6.6)。

图5.6.6 过滤器安装尺寸

1.过滤器 2.过滤器边框 3.安过滤器框架 4.框架开口

A.过滤器边框内净尺寸 B.框架开口尺寸,B<A

5.6.7 用于以过滤生物气溶胶为主要目的、5级或5级以上洁净室或者有专门要求的送风高效过滤器或其末端装置安装后,应逐台进行现场扫描检漏,并应合格。

上一篇:没有了